随着工业4.0的深入推进和智能制造理念的普及,传统纺纱行业正经历一场深刻的数字化与网络化转型。自动化纺机网络信息集成工程,作为这一转型的核心支撑,旨在通过构建高效、稳定、智能的网络系统,将生产线上独立的自动化纺纱设备(如清梳联、精梳机、并条机、粗纱机、细纱机、络筒机等)有机连接,实现设备数据、生产信息与管理系统的全面集成与协同,从而大幅提升生产效率、产品质量与企业管理水平。

一、 工程目标与核心价值

纺纱厂自动化纺机网络信息集成工程的核心目标,是建立一个覆盖全厂生产车间的统一信息网络平台。该平台能够实时采集每台纺机的运行状态、工艺参数、产量、质量、能耗、故障报警等海量数据,并实现数据的可靠传输、集中存储与智能分析。其核心价值体现在:

- 生产透明化:管理者可远程实时监控全局生产态势,精准掌握设备利用率、生产效率与在制品情况。

- 管控精细化:通过对工艺参数的集中管理与下发,确保工艺执行的一致性,提升产品质量稳定性。

- 运维智能化:基于设备运行数据的预测性维护,能提前发现潜在故障,减少非计划停机,降低维护成本。

- 决策数据化:为生产排程、质量追溯、能耗管理、绩效评估等提供精准的数据支持,驱动科学决策。

二、 网络架构与关键技术

典型的纺纱厂自动化网络工程通常采用分层架构设计:

- 现场设备层:由各类自动化纺机及其内置的PLC(可编程逻辑控制器)、传感器、驱动系统等构成,是数据的源头。通过工业以太网(如Profinet、EtherNet/IP)或现场总线(传统场景)进行设备级互联。

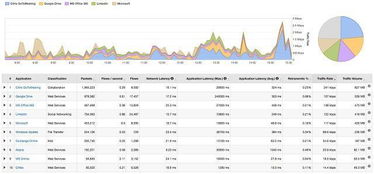

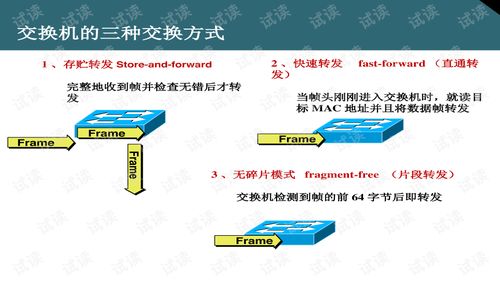

- 车间监控层:部署SCADA(数据采集与监控系统)服务器、边缘计算网关、工业交换机等。负责汇聚设备层数据,进行初步处理、协议转换,并提供本地人机交互界面,实现车间级监控与报警。

- 厂级管理层:部署制造执行系统(MES)、企业资源计划(ERP)服务器、数据库及网络安全管理设备。该层接收来自车间的数据,进行深度分析与业务处理,实现生产计划管理、质量全流程追溯、设备全生命周期管理等高级功能。

关键技术包括:工业以太网技术,提供高带宽、低延迟、确定性的通信保障;OPC UA(开放平台通信统一架构),解决不同品牌、型号设备之间的数据互通难题,实现跨平台信息集成;工业无线网络,在布线困难的区域或移动设备上补充应用;网络安全技术,如工业防火墙、网络分区、访问控制等,保障生产网络免受攻击。

三、 实施挑战与应对策略

实施此类网络工程面临多重挑战:

- 异构集成复杂:纺机品牌型号繁多,通信协议各异。应对策略是采用基于OPC UA的标准化数据集成平台或定制开发协议转换网关。

- 环境与可靠性要求高:纺纱车间环境存在温湿度变化、棉尘、电磁干扰等。需选用高防护等级(IP等级)的工业级网络设备,并设计冗余网络拓扑(如环网)确保高可用性。

- 数据安全风险:IT与OT(运营技术)网络融合带来新的安全边界。必须贯彻纵深防御理念,进行网络分区隔离,部署专门的工业安全防护体系。

- 人才与运维:需要既懂纺织工艺、自动化,又精通网络与信息技术的复合型人才。应建立完善的培训体系与智能运维平台。

四、 发展趋势与展望

纺纱厂网络信息集成工程将向更深度融合与智能化方向发展:

- 与工业互联网平台融合:将车间数据上传至云端或行业平台,利用大数据和AI算法进行更高级的工艺优化、质量预测和供应链协同。

- 5G+TSN(时间敏感网络)的应用:为海量传感器接入、AGV调度、AR远程辅助维护等场景提供超低时延、高可靠的无线连接。

- 数字孪生技术的引入:构建物理纺机与生产线的虚拟映射,实现生产过程的仿真、优化与预测性控制。

****

自动化纺机网络信息集成工程是纺纱企业迈向智能制造的关键基础设施。它不仅是设备的简单联网,更是数据流、业务流和价值流的重新塑造。成功的实施需要顶层设计、分步推进,并紧密结合生产工艺需求。随着技术的不断成熟,一个更加互联、智能、柔性的数字化纺纱工厂将成为行业竞争的新高地。